Indice

- Sintesi Esecutiva: Risultati Chiave e Previsioni per il 2025

- Dimensione del Mercato e Previsioni Fino al 2030

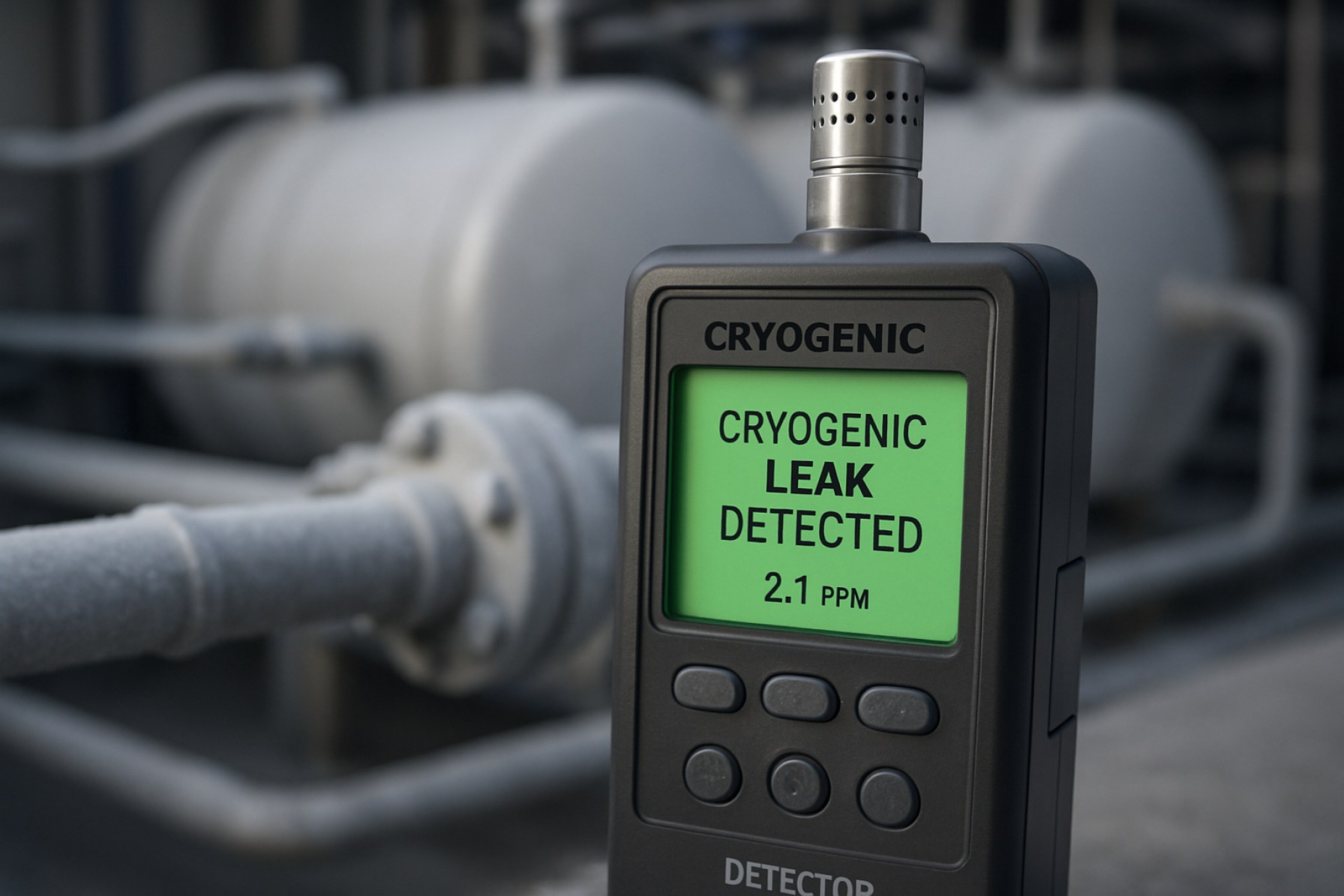

- Tecnologie All’Avanguardia nella Rilevazione di Perdite Criogeniche

- Principali Attori del Settore e Recenti Sviluppi Strategici

- Tendenze delle Applicazioni: Sanità, Energia e Logistica Alimentare

- Panorama Normativo e Requisiti di Conformità

- Analisi Regionale: Nord America, Europa, Asia-Pacifico e Oltre

- Sfide: Barriere Tecniche e Preoccupazioni per la Sicurezza

- Pipeline di Innovazione: Prodotti Futuri e Approfondimenti sulla Ricerca e Sviluppo

- Prospettive Future: Tendenze Disruptive e Raccomandazioni Strategiche

- Fonti e Riferimenti

Sintesi Esecutiva: Risultati Chiave e Previsioni per il 2025

I sistemi di rilevazione di perdite di refrigeranti criogenici stanno vivendo una crescente domanda e un’evoluzione tecnologica mentre i settori danno priorità alla sicurezza, all’affidabilità operativa e alla conformità con normative ambientali sempre più rigorose. Questi sistemi, essenziali in settori come sanità, trasformazione alimentare, gas naturale liquefatto (GNL) e produzione di gas industriali, sono critici per la rilevazione precoce delle perdite di refrigeranti come azoto liquido, anidride carbonica e gas naturale liquefatto—sostanze che presentano sia rischi per la sicurezza che per l’ambiente.

Nel 2025, l’inerzia normativa continua a plasmare il mercato. L’American Society of Heating, Refrigerating and Air-Conditioning Engineers (ASHRAE) e l’U.S. Environmental Protection Agency (EPA) stanno attivamente aggiornando gli standard per la gestione dei refrigeranti e la rilevazione delle perdite, incluse le normative per il monitoraggio continuo e i sistemi di allerta automatizzati in spazi occupati e ambienti di processo. Il nuovo standard ASHRAE 15 e le normative EPA sezione 608 stanno spingendo le strutture verso una rapida adozione di soluzioni di rilevazione più intelligenti e sensibili.

Le strutture commerciali e industriali stanno adottando sempre più tecnologie di rilevazione avanzate. Leader di mercato come Honeywell e Emerson Electric Co. hanno lanciato nuove piattaforme di rilevazione fissa dei gas che integrano sensori a infrarossi, ultrasuoni ed elettrochimici. Queste consentono di monitorare in tempo reale, fare diagnosi remote e integrarsi con i sistemi di automazione degli edifici, riducendo sia i falsi allarmi sia i tempi di risposta. Ad esempio, le soluzioni Searchzone Sonik e Searchline Excel Edge di Honeywell forniscono una rilevazione robusta delle perdite di gas criogenici in ambienti difficili, supportando la conformità con i protocolli di sicurezza internazionali.

Nel settore dei gas industriali, aziende come Air Liquide stanno investendo in strategie di digitalizzazione, dotando le infrastrutture di stoccaggio e distribuzione di sensori abilitati IoT per il monitoraggio continuo delle perdite. Le piattaforme di analisi dei dati vengono impiegate per prevedere le esigenze di manutenzione e ottimizzare la risposta alle perdite rilevate, riducendo ulteriormente l’impatto ambientale e i tempi di inattività operativa.

Guardando al resto del 2025 e ai prossimi anni, le prospettive per i sistemi di rilevazione delle perdite di refrigeranti criogenici sono robuste. Si prevede che l’adozione da parte dell’industria acceleri man mano che le strutture si aggiornano per conformarsi ai nuovi standard e poiché gli assicuratori e le agenzie governative richiedono sempre più tecnologie di rilevazione di prim’ordine. L’innovazione continua—come i sensori wireless miniaturizzati, la rilevazione delle anomalie alimentata dall’IA e il monitoraggio basato su cloud—migliorerà ulteriormente la sensibilità e l’affidabilità dei sistemi di rilevazione delle perdite, supportando operazioni più sicure e una gestione ambientale più forte in tutti i settori.

Dimensione del Mercato e Previsioni Fino al 2030

Il mercato globale per i sistemi di rilevazione di perdite di refrigeranti criogenici è pronto per una crescita costante fino al 2030, trainata da applicazioni in espansione nei settori della sanità, dell’energia, della trasformazione alimentare e dell’industria dei semiconduttori. Nel 2025, la domanda di mercato è influenzata da normative ambientali più rigorose, standard di sicurezza più elevati e dal crescente impiego di gas liquefatti come GNL, azoto liquido e ossigeno liquido nei vari settori industriali. Questo ha spinto gli operatori di strutture a investire in tecnologie avanzate di rilevazione delle perdite per garantire conformità e integrità operativa.

Dati recenti dei principali produttori di sistemi indicano un aumento sostenuto delle installazioni. Ad esempio, MSA Safety Incorporated e Drägerwerk AG & Co. KGaA hanno riportato un aumento della domanda per le loro soluzioni di rilevazione dei gas fissi e portatili progettate per ambienti criogenici. Questi sistemi utilizzano tecnologie come sensori infrarossi, rilevatori ultrasonici e sensori elettrochimici per fornire un avviso precoce delle perdite di refrigeranti, riducendo il rischio di esposizioni pericolose e perdite di prodotto costose.

Nel 2025, Nord America e Europa rimangono i mercati più grandi, sostenuti da normative rigorose sulla sicurezza sul lavoro e sulla protezione ambientale, come il Regolamento F-Gas europeo e gli standard OSHA negli Stati Uniti. Tuttavia, si prevede che la regione Asia-Pacifico mostri il tasso di crescita più rapido, supportata da una rapida industrializzazione, espansione delle infrastrutture e crescenti investimenti in strutture di GNL e stoccaggio a freddo. Aziende come Honeywell International Inc. e Gas Detectors USA stanno attivamente espandendo i loro portafogli di prodotti e le loro orme regionali per rispondere alla crescente domanda in questi mercati.

Guardando avanti, le prospettive per il 2026-2030 prevedono un’adozione crescente di sistemi di rilevazione delle perdite digitalizzati e connessi. L’integrazione delle capacità IoT, dell’analisi dei dati in tempo reale e del monitoraggio remoto è destinata a diventare standard, consentendo una manutenzione predittiva e una risposta più rapida agli incidenti. Fornitori leader, compresi SevenGen e Gas Alarm Systems, stanno investendo in R&D per sviluppare rivelatori di nuova generazione con maggiore sensibilità, tassi di falsi allarmi inferiori e compatibilità con un’ampia gamma di refrigeranti.

In generale, si prevede che il mercato dei sistemi di rilevazione delle perdite di refrigeranti criogenici mantenga un robusto tasso di crescita annuale composto (CAGR) fino al 2030. I principali fattori di crescita includono pressioni normative, la proliferazione di strutture criogeniche e progressi nella tecnologia di rilevazione, posizionando il settore per un’espansione significativa negli anni a venire.

Tecnologie All’Avanguardia nella Rilevazione di Perdite Criogeniche

I sistemi di rilevazione di perdite di refrigeranti criogenici stanno rapidamente avanzando, guidati dalla necessità di migliorare la sicurezza, la conformità normativa e l’efficienza in settori come il gas naturale liquefatto (GNL), lo stoccaggio di gas medicali e il calcolo ad alte prestazioni. A partire dal 2025, le tecnologie all’avanguardia stanno trasformando il modo in cui vengono rilevate le perdite di refrigeranti criogenici—compresi azoto liquido, elio e idrogeno—con un focus sul monitoraggio in tempo reale, maggiore sensibilità e integrazione con l’automazione degli impianti.

Un importante sviluppo è l’adozione di tecnologie di rilevazione dei gas basate su laser. La spettroscopia di assorbimento laser a diodi sintonizzabili (TDLAS) consente l’identificazione remota e rapida di tracce di gas refrigeranti anche in ambienti difficili. Questa tecnologia viene implementata in ambienti industriali per la sua capacità di fornire monitoraggio continuo e senza contatto con limiti di rilevazione molto bassi, spesso nell’ordine di parti per milione. Aziende come SICK AG e Siemens AG stanno attivamente sviluppando piattaforme di rilevazione basate su laser che sono sufficientemente robuste per gli ambienti criogenici.

Parallelamente, i sistemi di rilevazione delle perdite wireless e abilitati IoT stanno diventando comuni. Questi sistemi sfruttano reti di sensori distribuiti che comunicano dati in tempo reale a sale controllo centralizzate, fornendo avvisi anticipati e capacità di chiusura automatica. Ad esempio, Emerson Electric Co. offre soluzioni di rilevazione delle perdite wireless adatte per applicazioni a temperature estreme, incluso quelle che coinvolgono refrigeranti criogenici. Si prevede che questa tendenza accelererà, con un’adozione crescente nei grandi impianti che gestiscono gas criogenici.

I sensori elettrochimici e a stato solido stanno anche migliorando in termini di selettività e durata. Produttori come Honeywell International Inc. hanno sviluppato sensori specificamente progettati per operazioni a temperature ultra-basse, che mantengono prestazioni stabili e lunghi intervalli di calibrazione anche quando esposti a condizioni criogeniche difficili.

Guardando ai prossimi anni, ci si aspetta che l’integrazione con avanzate piattaforme di analisi dei dati e manutenzione predittiva migliori ulteriormente la rilevazione delle perdite. Combinando i dati dei sensori in tempo reale con algoritmi di apprendimento automatico, gli operatori possono prevedere i potenziali punti di perdita prima che si verifichino e ottimizzare i programmi di manutenzione, riducendo i tempi di inattività e il rischio operativo. Inoltre, si prevede che l’evoluzione degli standard di sicurezza, come quelli dell’ASHRAE, spingerà ulteriormente all’innovazione e all’adozione di sistemi di rilevazione avanzati.

Con la maturazione di queste tecnologie, le prospettive per la rilevazione delle perdite di refrigeranti criogenici sono robuste, con investimenti continui in precisione dei sensori, connettività e automazione che sono pronti a ridefinire le migliori pratiche del settore fino al 2025 e oltre.

Principali Attori del Settore e Recenti Sviluppi Strategici

Il panorama dei sistemi di rilevazione di perdite di refrigeranti criogenici è plasmato da diversi importanti attori del settore, ognuno dei quali avanza le proprie offerte di prodotto e collaborazioni strategiche per rispondere alle esigenze in evoluzione di settori come sanità, trasformazione alimentare, energia e ricerca scientifica. Nel 2025, le aziende stanno rispondendo a normative di sicurezza più severe, all’espansione globale delle tecnologie criogeniche e a un aumento della domanda per rilevazioni di perdite ad alta sensibilità e in tempo reale in ambienti critici.

Tra questi attori spicca Honeywell, che continua a innovare nelle soluzioni di rilevazione dei gas fissi e portatili progettate per lo stoccaggio e il trasporto criogenici. All’inizio del 2025, Honeywell ha annunciato miglioramenti alla sua serie Sensepoint XRL, integrando una connettività wireless avanzata e una calibrazione migliorata dei sensori per una rilevazione più rapida di criogeni come azoto liquido ed elio, con l’obiettivo di ridurre i tempi di risposta e migliorare la sicurezza dei lavoratori in ambienti industriali e di laboratorio.

Un altro partecipante chiave, MSA Safety Incorporated, ha ampliato la sua gamma Ultima X5000 a fine 2024 con moduli di rilevazione multi-gas ottimizzati per applicazioni a basse temperature e ad alta umidità. L’investimento di MSA in piattaforme di monitoraggio collegate al cloud ha reso possibile la manutenzione predittiva e le diagnosi remote, caratteristiche sempre più richieste da clienti farmaceutici e biotecnologici che gestiscono materiali criogenici.

Nel settore della produzione di sensori, AMETEK ha continuato la sua partnership con fornitori di gas industriali, integrando i suoi analizzatori di gas ad alta precisione in grandi impianti criogenici. Nel 2025, AMETEK ha introdotto un analizzatore aggiornato con rilevazione laser, aumentando notevolmente la sensibilità per le perdite di refrigerante in fase iniziale e soddisfacendo gli standard più rigorosi sulle emissioni e sulla sicurezza entranti in vigore in Europa e Nord America.

Collaborazioni strategiche hanno anche segnato i recenti sviluppi. Dräger ha collaborato con un’importante azienda europea di logistica criogenica nel 2025 per mettere alla prova reti di rilevazione di perdite basate su IA in hub di distribuzione, impiegando algoritmi di apprendimento automatico per ridurre i falsi allarmi e ottimizzare i cicli di manutenzione. Questa collaborazione è prevista per stabilire nuovi standard per la gestione della sicurezza criogenica automatizzata.

Guardando avanti, si prevede che queste aziende si concentrino sull’integrazione della connettività IoT, dell’analisi basata su IA e della conformità con i codici di sicurezza internazionali in evoluzione, poiché il mercato globale per la rilevazione di perdite di refrigeranti criogenici è proiettato ad espandersi nel corso del decennio. Le recenti mosse strategiche—innovazione di prodotto, trasformazione digitale e partenariati intersettoriali—sottolineano l’impegno del settore per la sicurezza e l’efficienza operativa in un contesto di rapida evoluzione tecnologica e normativa.

Tendenze delle Applicazioni: Sanità, Energia e Logistica Alimentare

L’adozione di sistemi di rilevazione di perdite di refrigeranti criogenici sta accelerando in settori critici come sanità, energia e logistica alimentare, sostenuta da normative di sicurezza più severe e dalla crescente dipendenza dai gas criogenici. Nel 2025 e oltre, si prevede che queste industrie vedranno significativi progressi sia nella distribuzione che nella sofisticazione delle tecnologie di rilevazione delle perdite.

Nella sanità, l’uso di liquidi criogenici come azoto liquido per lo stoccaggio e il trasporto di campioni biologici e vaccini richiede una rilevazione affidabile delle perdite per garantire sicurezza e integrità del prodotto. Recenti investimenti in piattaforme di monitoraggio automatizzato, come il sistema CryoSmart di Thermo Fisher Scientific, dimostrano il passaggio del settore verso il monitoraggio continuo e in tempo reale dei criogeni. Ospedali e biobanche stanno sempre più implementando sensori in rete per avvisare immediatamente il personale in caso di perdite di criogeni, minimizzando i rischi per il personale e per l’inventario critico.

Il settore energetico, in particolare nell’industria del gas naturale liquefatto (GNL), si affida fortemente alla rilevazione delle perdite criogeniche per prevenire incidenti pericolosi e conformarsi alle normative in evoluzione. Aziende come Honeywell hanno introdotto soluzioni avanzate di rilevazione dei gas progettate per gli impianti di GNL, con rilevazione multipoint e connettività wireless. Con l’espansione della capacità globale di GNL nel 2025 e l’apertura di nuove strutture, si prevede un aumento della domanda di rilevazione integrata—che combina tecnologie di rilevazione infrarossa, ultrasonica e chimica. Questo è corroborato da recenti annunci di distribuzione da parte di Emerson, che ha dotato i terminal di GNL dei loro sistemi di rilevazione dei gas Rosemount per monitorare in tempo reale le perdite di refrigeranti criogenici.

La logistica alimentare è un altro settore che sta subendo una rapida trasformazione a causa della crescente necessità di una gestione sicura della catena del freddo. I refrigeranti criogenici come anidride carbonica e azoto liquido sono ampiamente utilizzati nel trasporto e stoccaggio di alimenti congelati. Per prevenire il deterioramento e garantire la sicurezza, aziende come MSA Safety e Dräger stanno collaborando con i fornitori di logistica per fornire rivelatori di perdite di gas wireless e connessi al cloud. Questi sistemi vengono sempre più integrati con piattaforme di gestione della flotta, consentendo manutenzione predittiva e reporting automatico degli incidenti su unità di stoccaggio a freddo e soluzioni di trasporto disperse geograficamente.

Guardando avanti, la convergenza di IoT, apprendimento automatico e analisi basate su cloud è prevista per migliorare ulteriormente la reattività e le capacità predittive dei sistemi di rilevazione di perdite di refrigeranti criogenici. Questa tendenza porterà probabilmente a una maggiore integrazione dei sistemi di rilevazione nei software di gestione delle strutture e della catena di approvvigionamento, garantendo la conformità normativa e l’efficienza operativa nei settori della salute, dell’energia e della logistica alimentare fino al 2025 e oltre.

Panorama Normativo e Requisiti di Conformità

Il panorama normativo per i sistemi di rilevazione di perdite di refrigeranti criogenici è in rapida evoluzione man mano che gli sforzi globali per mitigare le emissioni di gas serra si intensificano. Nel 2025 e negli anni a venire, i requisiti normativi si concentrano sempre più sulla sicurezza, sull’impatto ambientale e sull’efficienza dei sistemi di refrigerazione che utilizzano refrigeranti criogenici come azoto liquido, idrogeno liquido e gas naturale liquefatto (GNL).

Negli Stati Uniti, l’Environmental Protection Agency (EPA) continua a far rispettare il Clean Air Act Sezione 608, richiedendo agli operatori di attrezzature di refrigerazione di implementare protocolli efficaci di rilevazione e riparazione delle perdite. In particolare, il programma Significant New Alternatives Policy (SNAP) dell’EPA sta spingendo verso la transizione a refrigeranti con un potenziale di riscaldamento globale (GWP) più basso, intensificando il controllo sulle tecnologie di minimizzazione e rilevazione delle perdite. Per le strutture che gestiscono refrigeranti criogenici, la conformità agli standard Occupational Safety and Health Administration (OSHA), in particolare 29 CFR 1910.101 per i gas compressi e 1910.119 per la gestione della sicurezza dei processi di sostanze chimiche altamente pericolose, richiede sistemi di rilevazione e notifica robusti per prevenire rilascio accidentali.

In Europa, il Regolamento F-Gas (UE) n. 517/2014 e le sue modifiche sono centrali per la conformità. Il regolamento richiede agli operatori di installare sistemi permanenti di rilevazione delle perdite per unità di refrigerazione contenenti più di 500 tonnellate di CO2 equivalenti in gas, con controlli annuali obbligatori o più frequenti a seconda del volume di refrigerante Commissione Europea. La prossima revisione, prevista per essere attuata nel 2025, dovrebbe ulteriormente inasprire gli obblighi di rilevazione delle perdite e accelerare l’adozione di sistemi di monitoraggio automatizzati e continui.

A livello internazionale, l’International Institute of Refrigeration (IIR) e l’Organizzazione Internazionale per la Standardizzazione (ISO) stanno aggiornando le linee guida e gli standard, come ISO 5149 per i sistemi di refrigerazione e i requisiti di sicurezza e ambientali, per riflettere le migliori pratiche in evoluzione nella rilevazione delle perdite per applicazioni criogeniche Organizzazione Internazionale per la Standardizzazione (ISO). Questi aggiornamenti enfatizzano la rilevazione anticipata, la notifica rapida e la registrazione dei dati per la verifica della conformità.

La risposta dell’industria è stata robusta, con produttori come MSA Safety Incorporated e Honeywell che stanno sviluppando soluzioni avanzate di rilevazione dei gas specificamente progettate per i refrigeranti criogenici. Questi sistemi presentano sempre più monitoraggio in tempo reale, connettività wireless e integrazione con software di gestione delle strutture per semplificare la reportistica e le verifiche di conformità.

Guardando avanti, le tendenze normative suggeriscono standard di rilevazione delle perdite più rigidi, maggiore automazione nel monitoraggio e requisiti di reporting ampliati. Gli operatori dovranno investire in sistemi di rilevazione all’avanguardia per rimanere conformi, ridurre i rischi ambientali e allinearsi agli obiettivi di sostenibilità globale nel settore della refrigerazione.

Analisi Regionale: Nord America, Europa, Asia-Pacifico e Oltre

Il panorama regionale per i sistemi di rilevazione di perdite di refrigeranti criogenici si sta evolvendo rapidamente nel 2025, mentre i settori come la sanità, l’energia e i gas industriali ampliano la loro dipendenza dallo stoccaggio e dal trasporto criogenico. I progressi nelle tecnologie dei sensori e le esigenze normative stanno plasmando la domanda e l’adozione in Nord America, Europa, Asia-Pacifico e nelle altre regioni emergenti.

- Nord America: Gli Stati Uniti e il Canada continuano a guidare nell’infrastruttura criogenica, in particolare nei settori della sanità e del gas naturale liquefatto (GNL). Rigorose normative sulla sicurezza da parte di agenzie come l’U.S. Occupational Safety and Health Administration (OSHA) e la Compressed Gas Association stanno guidando l’implementazione diffusa di soluzioni avanzate di rilevazione delle perdite. Aziende come Honeywell e MSA Safety Incorporated stanno ampliando le loro linee di prodotto per includere rivelatori multi-gas e sistemi di monitoraggio wireless progettati per ambienti criogenici.

- Europa: Il mercato europeo sta vivendo una forte crescita, sostenuta da investimenti in idrogeno verde e infrastrutture GNL, soprattutto in Germania, Paesi Bassi e Norvegia. L’European Industrial Gases Association (EIGA) e gli standard EN armonizzati influenzano l’adozione di rilevazioni di perdite ad alta sensibilità. Produttori come Drägerwerk AG si stanno concentrando sull’integrazione digitale e sulla connettività, abilitando notifiche di allerta in tempo reale e conformità con le direttive di sicurezza dell’UE.

- Asia-Pacifico: La rapida industrializzazione e l’espansione della sanità in Cina, India e nel Sud-Est asiatico stanno alimentando investimenti significativi nello stoccaggio e distribuzione criogenica. Aziende giapponesi e sudcoreane, come Tanaka Engineering, stanno innovando rivelatori di perdite compatti e ad alta precisione per utilizzi sia fissi che portatili. In Cina, l’attenzione è rivolta a soluzioni scalabili e a costi contenuti per soddisfare la crescente domanda di gas industriali e ossigeno medicinale, con aziende locali che aumentano la produzione domestica di tecnologie di rilevazione.

- Rest of World: In America Latina e Medio Oriente, impianti di esportazione di GNL e impianti di gas industriale stanno adottando sistemi di rilevazione delle perdite per supportare la sicurezza operativa e la conformità ambientale. Aziende come Gas Detector Solutions (GDS) stanno collaborando con distributori regionali per fornire array di sensori personalizzati adattati per ambienti operativi estremi.

Guardando avanti, il rafforzamento delle normative, la trasformazione digitale e la proliferazione delle applicazioni criogeniche si prevede che spingeranno ulteriormente la crescita regionale e l’innovazione del prodotto fino al 2026 e oltre.

Sfide: Barriere Tecniche e Preoccupazioni per la Sicurezza

Il dispiegamento di sistemi di rilevazione di perdite di refrigeranti criogenici sta affrontando un insieme unico di sfide tecniche e di sicurezza mentre l’industria si muove verso il 2025 e oltre. I refrigeranti criogenici, come azoto liquido, elio, argon e gas naturale liquefatto (GNL), operano a temperature estremamente basse e spesso ad alte pressioni, il che complica sia la rilevazione che la contenimento delle perdite.

Una delle principali barriere tecniche è l’affidabilità dei sensori in ambienti criogenici. La maggior parte dei sensori convenzionali subisce una degradazione delle prestazioni o addirittura un guasto a temperature inferiori a -150°C. Questo ha spinto i produttori a investire in tecnologie di sensori specializzati che possono funzionare in condizioni sottozero senza perdita di sensibilità o eccessivi falsi allarmi. Ad esempio, Honeywell ha sviluppato soluzioni di rilevazione dei gas con una tolleranza termica migliorata, sebbene garantire stabilità a lungo termine e una manutenzione minima rimanga una sfida.

Un’altra questione critica è la dispersione rapida dei gas criogenici al momento della fuoriuscita, rendendo vitale la rilevazione precoce per prevenire incidenti di sicurezza come asfissia, incendi o esplosioni. I sensori a punto tradizionali potrebbero non fornire una copertura sufficiente, spingendo all’adozione di tecnologie di rilevazione a percorso aperto e di sensori distribuiti in fibra ottica. Tuttavia, integrare questi sistemi nelle infrastrutture esistenti delle strutture può essere complesso e costoso. Aziende come MSA Safety Incorporated stanno lavorando per affrontare queste sfide offrendo reti di rilevazione scalabili e soluzioni di monitoraggio in tempo reale.

Le preoccupazioni per la sicurezza sono amplificate anche dalla natura invisibile e inodora di molti gas criogenici. Le perdite potrebbero rimanere sconosciute fino a quando le concentrazioni non raggiungono livelli pericolosi, in particolare in spazi chiusi o scarsamente ventilati. L’International Institute of Ammonia Refrigeration (IIAR) ha sottolineato l’importanza di protocolli rigorosi per la rilevazione delle perdite e il monitoraggio continuo, specialmente man mano che l’uso dei refrigeranti criogenici si espande in settori come la sanità, la trasformazione alimentare e l’energia.

La conformità con le normative in evoluzione aggiunge un ulteriore strato di complessità. Nel 2025, vengono applicati standard più rigorosi riguardo la rilevazione e il reporting delle perdite di refrigeranti, specialmente nel contesto dell’impatto ambientale e della sicurezza sul lavoro. I produttori devono garantire che i loro sistemi non solo siano tecnicamente solidi, ma anche capaci di integrarsi con piattaforme di sicurezza e allerta a livello di struttura. Aziende come Drägerwerk AG & Co. KGaA stanno sviluppando attivamente soluzioni che facilitano la conformità normativa riducendo al contempo le interruzioni operative.

Guardando avanti, superare queste barriere tecniche e di sicurezza richiederà un’innovazione continua nei materiali dei sensori, nell’architettura dei sistemi e nell’integrazione dei dati. La collaborazione tra fornitori di attrezzature e utenti finali, insieme a un coinvolgimento proattivo con enti di settore, sarà essenziale per garantire che i sistemi di rilevazione di perdite di refrigeranti criogenici soddisfino i requisiti esigenti delle moderne applicazioni industriali.

Pipeline di Innovazione: Prodotti Futuri e Approfondimenti sulla Ricerca e Sviluppo

La pipeline di innovazione per i sistemi di rilevazione di perdite di refrigeranti criogenici sta accelerando poiché l’industria risponde a normative di sicurezza più severe, a domande di prestazioni più elevate e al crescente utilizzo di refrigeranti avanzati a bassa GWP in settori come GNL, gas industriali e tecnologie di superconduzione. Guardando al 2025 e agli anni successivi, diversi principali produttori e fornitori di tecnologia stanno presentando prodotti di nuova generazione e iniziative di ricerca mirate a migliorare sensibilità, tempi di risposta, connettività e integrazione con i sistemi di gestione delle strutture.

- Sensibilità e Selettività Migliorate: Aziende come Honeywell e Siemens stanno avanzando le loro piattaforme di rilevazione delle perdite fisse con array di sensori a infrarossi (NDIR) e semiconduttori migliorati. Questi sviluppi sono focalizzati sulla rilevazione affidabile di perdite minute di refrigeranti criogenici come azoto, elio e idrogeno, anche a temperature estremamente basse, minimizzando la cross-sensibilità ad altri gas comuni negli ambienti industriali.

- Rilevazione Abilitata da IoT e Cloud: L’integrazione della connettività IoT è un tema centrale nella R&D. Emerson sta testando strumenti di rilevazione delle perdite capaci di monitoraggio remoto in tempo reale, diagnostica predittiva e notifica automatica agli operatori delle strutture tramite piattaforme cloud sicure. Questa tendenza è prevista per diventare comune entro il 2025, facilitando una risposta più rapida agli incidenti e una programmazione della manutenzione più efficiente.

- Intelligenza Artificiale e Analisi dei Dati: Sfruttando l’IA e l’apprendimento automatico, i produttori stanno sviluppando sistemi che possono analizzare dati complessi dai sensori, distinguere tra vere perdite di refrigeranti e falsi allarmi, e persino prevedere potenziali punti di guasto. Danfoss sta attivamente ricercando algoritmi guidati dall’IA per migliorare l’accuratezza dei loro rilevatori di perdite criogenici, con implementazioni pilota pianificate in grandi strutture di stoccaggio a freddo e farmaceutiche nel 2025.

- Miniaturizzazione e Integrazione: Per le applicazioni in sistemi criogenici compatti e mobili, come congelatori medici e di laboratorio, le iniziative R&D si concentrano su sensori miniaturizzati e integrazione wireless. MSA Safety Incorporated sta esplorando piattaforme di sensori basate su MEMS che consentono installazioni discrete e facilitano l’integrazione con i sistemi di automazione degli edifici.

Guardando avanti, la collaborazione dell’industria con organizzazioni accademiche e di standardizzazione è prevista per ulteriormente guidare l’innovazione, specialmente nel contesto di standard di sicurezza internazionali armonizzati e nell’adozione di refrigeranti più ecologici. La pipeline di soluzioni avanzate per la rilevazione di perdite di refrigeranti criogenici in fase di preparazione per il 2025 e oltre sottolinea l’impegno del settore per la sicurezza, l’efficienza operativa e la stewardship ambientale.

Prospettive Future: Tendenze Disruptive e Raccomandazioni Strategiche

Le prospettive per i sistemi di rilevazione di perdite di refrigeranti criogenici nel 2025 e nei successivi anni sono plasmate da rapidi progressi nelle tecnologie dei sensori, da quadri normativi più severi e dall’aumento dell’implementazione della refrigerazione criogenica in settori come sanità, energia e logistica alimentare. La domanda globale di infrastrutture per idrogeno liquido e gas naturale liquefatto (GNL) è in accelerazione, insieme all’espansione della logistica della catena del freddo per farmaceutici e biologici, tutto ciò aumenta la necessità di robuste capacità di rilevazione delle perdite in tempo reale.

Una tendenza dirompente è l’integrazione di sensori intelligenti e connessi basati su tecnologie infrarosse (IR), ultrasoniche ed elettrochimiche. Principali produttori come Honeywell e MSA Safety Incorporated stanno avanzando rivelatori multi-gas capaci di identificare livelli di traccia di refrigeranti criogenici, come azoto liquido (LN2), anidride carbonica (CO₂) e idrogeno (H₂), con maggiore precisione e tempi di risposta più rapidi. Questi sistemi vengono sempre più collegati a piattaforme di monitoraggio centralizzate, consentendo diagnosi remote e manutenzione predittiva—un approccio ora standard nelle nuove installazioni da parte di aziende come Siemens.

La pressione normativa è un altro fattore chiave. Aggiornamenti delle linee guida da parte di enti riconosciuti come l’U.S. Occupational Safety and Health Administration (OSHA) e l’European Industrial Gases Association (EIGA) stanno spingendo gli utenti finali verso l’adozione della rilevazione continua e automatizzata delle perdite per mitigare i rischi per la sicurezza e ambientali. Nel 2024, aggiornamenti normativi nell’Unione Europea riguardanti le emissioni di gas F e i limiti di esposizione professionale stanno già influenzando le politiche di approvvigionamento per i sistemi di refrigerazione criogenica, con tendenze simili previste in Nord America e Asia-Pacifico entro il 2025.

Un notevole sviluppo è l’adozione di algoritmi di apprendimento automatico per la previsione e localizzazione delle perdite, pionieristici da aziende come Emerson. Questi sistemi sono progettati per analizzare i dati storici dei sensori, rilevare modelli sottili ed emettere avvisi anticipati, riducendo i tempi di inattività e la perdita di preziosi media criogenici.

- Si consiglia ai produttori di dare priorità a sistemi a architettura aperta per un’integrazione senza soluzione di continuità con le piattaforme di gestione delle strutture e gli ecosistemi dell’Industrial Internet of Things (IIoT).

- Investimenti in materiali di sensoristica di nuova generazione—come i rivelatori basati su MEMS e i laser a cascata quantistica—probabilmente offriranno un significativo vantaggio competitivo in termini di sensibilità e selettività.

- Partenariati strategici con i produttori di attrezzature criogeniche OEM e gli utenti finali accelereranno l’adozione dei prodotti, specialmente nei settori in espansione del GNL e dell’idrogeno.

- La conformità con gli standard di sicurezza regionali in evoluzione e le direttive ambientali dovrebbe essere incorporata nelle roadmap di sviluppo del prodotto.

In sintesi, nei prossimi anni i sistemi di rilevazione di perdite di refrigeranti criogenici diventeranno più intelligenti, interconnessi e integrali sia per l’affidabilità operativa che per la conformità normativa, spinti dall’innovazione dei principali attori del settore e dall’inasprimento degli standard globali.

Fonti e Riferimenti

- Honeywell

- Emerson Electric Co.

- Air Liquide

- MSA Safety Incorporated

- Gas Detectors USA

- Gas Alarm Systems

- SICK AG

- Siemens AG

- Honeywell International Inc.

- AMETEK

- Dräger

- Thermo Fisher Scientific

- Commissione Europea

- Organizzazione Internazionale per la Standardizzazione (ISO)

- Tanaka Engineering

- Danfoss

- MSA Safety Incorporated