Table des Matières

- Résumé Exécutif : Principales Conclusions et Perspectives 2025

- Taille du Marché et Prévisions jusqu’en 2030

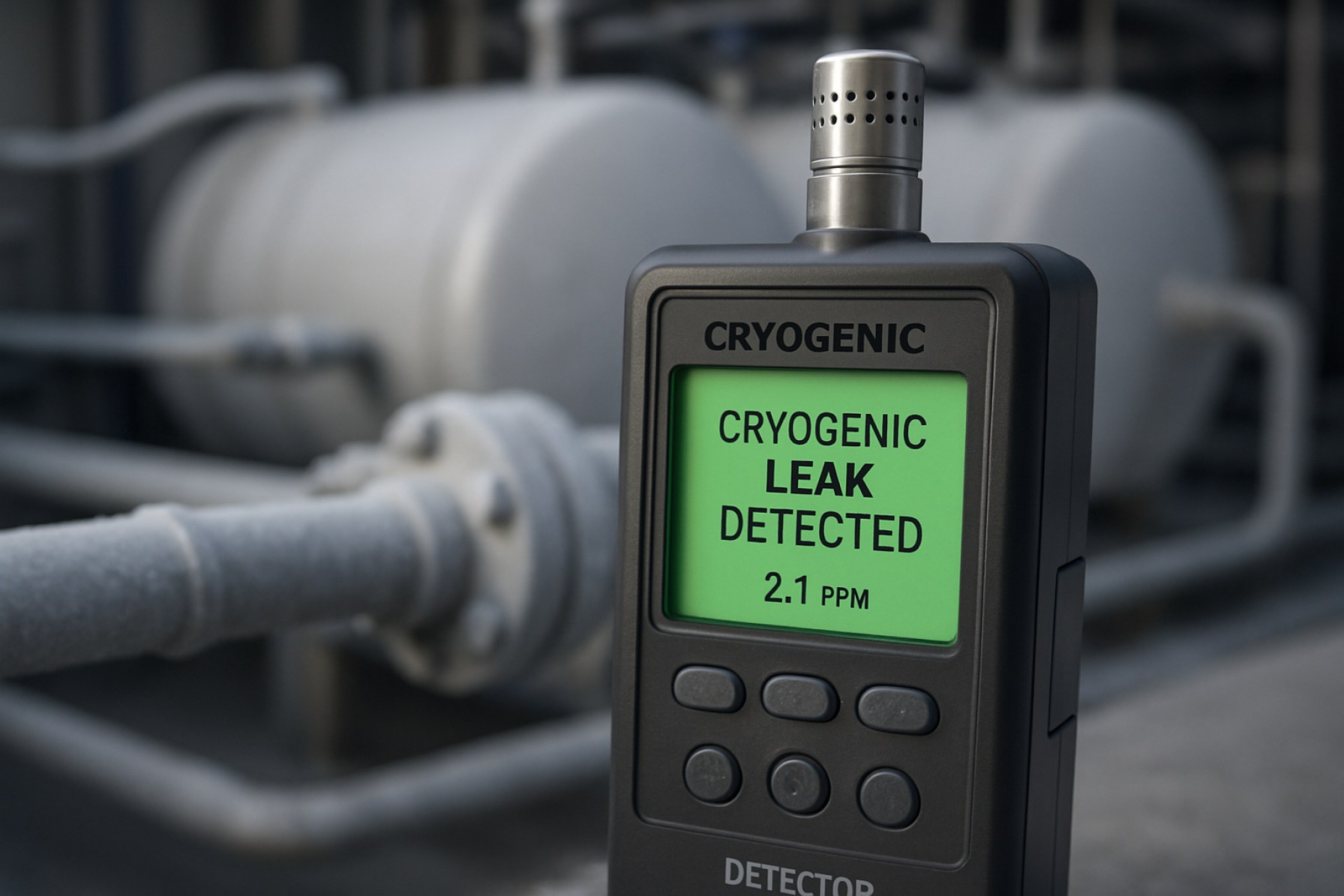

- Technologies de Pointe en Détection de Fuites Cryogéniques

- Principaux Acteurs de l’Industrie et Récents Mouvements Stratégiques

- Tendances des Applications : Santé, Énergie et Logistique Alimentaire

- Paysage Réglementaire et Exigences de Conformité

- Analyse Régionale : Amérique du Nord, Europe, Asie-Pacifique et Au-delà

- Défis : Barrières Techniques et Préoccupations en Matière de Sécurité

- Pipeline d’Innovation : Produits à Venir et Points Forts de la R&D

- Perspectives Futures : Tendances Disruptives et Recommandations Stratégiques

- Sources & Références

Résumé Exécutif : Principales Conclusions et Perspectives 2025

Les systèmes de détection de fuites de réfrigérants cryogéniques connaissent une demande croissante et une évolution technologique alors que les industries privilégient la sécurité, la fiabilité opérationnelle et la conformité aux réglementations environnementales de plus en plus strictes. Ces systèmes, essentiels dans des secteurs tels que la santé, la transformation des aliments, le gaz naturel liquéfié (GNL) et la production de gaz industriels, sont cruciaux pour la détection précoce des fuites impliquant des réfrigérants tels que l’azote liquide, le dioxyde de carbone et le gaz naturel liquéfié — des substances présentant à la fois des risques pour la sécurité et des risques environnementaux.

En 2025, l’élan réglementaire continue de façonner le marché. La Société américaine des ingénieurs en chauffage, réfrigération et climatisation (ASHRAE) et l’Agence américaine de protection de l’environnement (EPA) mettent activement à jour les normes de manipulation des réfrigérants et de détection des fuites, y compris des exigences pour la surveillance continue et les systèmes d’alarme automatisés dans les espaces occupés et les environnements de processus. La norme ASHRAE révisée 15 et les règles de la section 608 de l’EPA poussent les installations à adopter rapidement des solutions de détection plus intelligentes et plus sensibles.

Les installations commerciales et industrielles adoptent de plus en plus des technologies de détection avancées. Des acteurs de premier plan tels que Honeywell et Emerson Electric Co. ont lancé de nouvelles plateformes de détection de gaz fixes intégrant des capteurs infrarouges, ultrasoniques et électrochimiques. Cela permet une surveillance en temps réel, un diagnostic à distance et une intégration avec les systèmes d’automatisation des bâtiments, réduisant à la fois les fausses alertes et les temps de réponse. Par exemple, les solutions Searchzone Sonik et Searchline Excel Edge de Honeywell offrent une détection robuste des fuites de gaz cryogéniques dans des environnements difficiles, soutenant la conformité avec les protocoles de sécurité internationaux.

Dans le secteur des gaz industriels, des entreprises comme Air Liquide investissent dans des stratégies de numérisation, équipant les infrastructures de stockage et de distribution de capteurs IoT pour une surveillance continue des fuites. Des plateformes d’analyse de données sont déployées pour prévoir les besoins en maintenance et optimiser la réponse aux fuites détectées, réduisant davantage l’impact environnemental et les temps d’arrêt opérationnels.

En regardant vers le reste de 2025 et les prochaines années, les perspectives pour les systèmes de détection de fuites de réfrigérants cryogéniques sont robustes. L’adoption par l’industrie devrait s’accélérer alors que les installations se mettent à niveau pour se conformer aux nouvelles normes et que les assureurs et les agences gouvernementales imposent de plus en plus des technologies de détection de pointe. L’innovation continue — comme les capteurs sans fil miniaturisés, la détection des anomalies alimentée par l’IA et la surveillance basée sur le cloud — continuera d’améliorer la sensibilité et la fiabilité des systèmes de détection des fuites, soutenant des opérations plus sûres et un meilleur respect de l’environnement dans tous les secteurs.

Taille du Marché et Prévisions jusqu’en 2030

Le marché mondial des systèmes de détection de fuites de réfrigérants cryogéniques est en passe de connaître une croissance stable jusqu’en 2030, alimentée par l’expansion des applications dans les domaines de la santé, de l’énergie, de la transformation des aliments et de l’industrie des semi-conducteurs. En 2025, la demande du marché est façonnée par des réglementations environnementales plus strictes, des normes de sécurité accrues et le déploiement croissant de gaz liquéfiés tels que le GNL, l’azote liquide et l’oxygène liquide dans les secteurs industriels. Cela a poussé les opérateurs d’installations à investir dans des technologies avancées de détection des fuites pour garantir la conformité et l’intégrité opérationnelle.

Des données récentes issues de fabricants de systèmes de premier plan indiquent une augmentation soutenue des installations. Par exemple, MSA Safety Incorporated et Drägerwerk AG & Co. KGaA ont signalé une demande croissante pour leurs solutions de détection de gaz fixes et portables adaptées aux environnements cryogéniques. Ces systèmes utilisent des technologies telles que des capteurs infrarouges, des détecteurs ultrasoniques et des capteurs électrochimiques pour fournir une alerte précoce en cas de fuites de réfrigérants, réduisant le risque d’expositions dangereuses et de pertes de produits coûteuses.

En 2025, l’Amérique du Nord et l’Europe demeurent les plus grands marchés, stimulés par des réglementations strictes en matière de sécurité au travail et d’environnement, telles que le règlement européen sur les gaz fluorés et les normes OSHA aux États-Unis. Cependant, la région Asie-Pacifique devrait afficher le taux de croissance le plus rapide, soutenue par une industrialisation rapide, une expansion des infrastructures et des investissements croissants dans les installations de GNL et de stockage à froid. Des entreprises telles que Honeywell International Inc. et Gas Detectors USA élargissent activement leurs gammes de produits et leurs empreintes régionales pour répondre à la demande croissante sur ces marchés.

En perspective, les prévisions pour 2026-2030 anticipent une adoption croissante des systèmes de détection des fuites numérisés et connectés. L’intégration des capacités IoT, de l’analyse de données en temps réel et de la surveillance à distance devrait devenir la norme, permettant une maintenance prédictive et une réponse plus rapide aux incidents. Les principaux fournisseurs, y compris SevenGen et Gas Alarm Systems, investissent dans la R&D pour développer des détecteurs de nouvelle génération avec une sensibilité accrue, des taux de fausses alertes plus bas et une compatibilité avec une plus large gamme de réfrigérants.

Dans l’ensemble, le marché des systèmes de détection de fuites de réfrigérants cryogéniques devrait maintenir un taux de croissance annuel composé (CAGR) robuste jusqu’en 2030. Les principaux moteurs de croissance comprennent les pressions réglementaires, la prolifération des installations cryogéniques et les avancées dans la technologie de détection, positionnant le secteur pour une expansion significative dans les années à venir.

Technologies de Pointe en Détection de Fuites Cryogéniques

Les systèmes de détection de fuites de réfrigérants cryogéniques sont en rapide avancée, motivés par la nécessité d’améliorer la sécurité, la conformité réglementaire et l’efficacité dans des secteurs tels que le gaz naturel liquéfié (GNL), le stockage de gaz médicaux et l’informatique à haute performance. À partir de 2025, les technologies de pointe transforment la manière dont les fuites de réfrigérants cryogéniques — y compris l’azote liquide, l’hélium et l’hydrogène — sont détectées, en se concentrant sur la surveillance en temps réel, l’augmentation de la sensibilité et l’intégration avec l’automatisation des usines.

Un développement significatif est l’adoption de technologies de détection de gaz basées sur laser. La spectroscopie par absorption à diode laser accordable (TDLAS) permet l’identification à distance et rapide de quantités trace de gaz réfrigérants même dans des environnements difficiles. Cette technologie est mise en œuvre dans des contextes industriels en raison de sa capacité à fournir une surveillance continue et sans contact avec des limites de détection très faibles, souvent dans la plage des parties par million. Des entreprises telles que SICK AG et Siemens AG avancent activement des plateformes de détection basées sur laser qui sont suffisamment robustes pour les environnements cryogéniques.

Parallèlement, les systèmes de détection de fuites sans fil et habilités IoT deviennent mainstream. Ces systèmes tirent parti des réseaux de capteurs distribués qui communiquent des données en temps réel vers des salles de contrôle centralisées, fournissant des alertes précoces et des capacités d’arrêt automatique. Par exemple, Emerson Electric Co. propose des solutions de détection de fuites sans fil adaptées aux applications à des températures extrêmes, y compris celles impliquant des réfrigérants cryogéniques. Cette tendance devrait s’accélérer, avec une adoption accrue dans les installations de grande taille traitant des gaz cryogéniques.

Les capteurs électrochimiques et à semi-conducteurs voient également des améliorations en matière de sélectivité et de durabilité. Des fabricants comme Honeywell International Inc. ont développé des capteurs spécifiquement notés pour un fonctionnement à ultra-basse température, qui maintiennent une performance stable et de longs intervalles de calibration même lorsqu’ils sont exposés à des conditions cryogéniques difficiles.

En regardant les prochaines années, l’intégration avec des plateformes d’analyse de données avancées et de maintenance prédictive devrait encore améliorer la détection des fuites. En combinant les données de capteurs en temps réel avec des algorithmes d’apprentissage automatique, les opérateurs peuvent prédire les points de fuite potentiels avant qu’ils ne se produisent et optimiser les plannings de maintenance, réduisant ainsi les temps d’arrêt et les risques opérationnels. De plus, l’évolution des normes de sécurité, telles que celles de l’ASHRAE, devraient entraîner davantage d’innovation et d’adoption de systèmes de détection avancés.

À mesure que ces technologies maturent, les perspectives pour la détection des fuites de réfrigérants cryogéniques sont robustes, avec des investissements continus dans la précision des capteurs, la connectivité et l’automatisation qui devraient redéfinir les meilleures pratiques de l’industrie jusqu’en 2025 et au-delà.

Principaux Acteurs de l’Industrie et Récents Mouvements Stratégiques

Le paysage des systèmes de détection de fuites de réfrigérants cryogéniques est façonné par plusieurs grands acteurs de l’industrie, chacun faisant progresser ses offres de produits et ses collaborations stratégiques pour répondre aux besoins évolutifs des secteurs tels que la santé, la transformation alimentaire, l’énergie et la recherche scientifique. En 2025, les entreprises répondent à des réglementations de sécurité plus strictes, à l’expansion mondiale des technologies cryogéniques et à une demande accrue pour une détection des fuites en temps réel, de haute sensibilité dans des environnements critiques.

Parmi ces acteurs, Honeywell continue d’innover dans les solutions de détection de gaz fixes et portables conçues pour le stockage et le transport cryogéniques. Au début de 2025, Honeywell a annoncé des améliorations de sa série Sensepoint XRL, intégrant une connectivité sans fil avancée et une calibration des capteurs améliorée pour une détection plus rapide de cryogènes tels que l’azote liquide et l’hélium, visant à réduire les temps de réponse et à améliorer la sécurité des travailleurs dans des environnements industriels et de laboratoire.

Un autre participant clé, MSA Safety Incorporated, a élargi sa gamme Ultima X5000 à la fin de 2024 avec des modules de détection de gaz multiples optimisés pour des applications à très basse température et à forte humidité. L’investissement de MSA dans des plateformes de surveillance numériques connectées au cloud a permis la maintenance prédictive et les diagnostics à distance, des fonctionnalités de plus en plus recherchées par les clients des secteurs pharmaceutique et biotechnologique traitant des matériaux cryogéniques.

Sur le front de la fabrication de capteurs, AMETEK a poursuivi son partenariat avec des fournisseurs de gaz industriels, intégrant ses analyseurs de gaz de haute précision dans de grandes installations cryogéniques. En 2025, AMETEK a introduit un analyseur mis à jour avec détection laser, augmentant considérablement la sensibilité pour les fuites de réfrigérants à un stade précoce et répondant aux normes d’émissions et de sécurité plus strictes qui entreront en vigueur en Europe et en Amérique du Nord.

Des collaborations stratégiques ont également marqué les développements récents. Dräger s’est associé à une grande entreprise de logistique cryogénique européenne en 2025 pour piloter des réseaux de détection de fuites alimentés par IA dans des hubs de distribution, utilisant des algorithmes d’apprentissage automatique pour réduire les fausses alertes et optimiser les cycles de maintenance. Cette collaboration devrait établir de nouveaux standards pour la gestion automatisée de la sécurité cryogénique.

En perspective, ces entreprises devraient se concentrer sur l’intégration de la connectivité IoT, de l’analyse IA et de la conformité avec l’évolution des codes de sécurité internationaux, alors que le marché mondial des systèmes de détection de fuites de réfrigérants cryogéniques devrait s’étendre tout au long de la décennie. Les mouvements stratégiques en cours — innovation des produits, transformation numérique et partenariats intersectoriels — soulignent l’engagement du secteur envers la sécurité et l’efficacité opérationnelle face à un changement technologique et réglementaire rapide.

Tendances des Applications : Santé, Énergie et Logistique Alimentaire

L’adoption des systèmes de détection de fuites de réfrigérants cryogéniques s’accélère dans des secteurs critiques tels que la santé, l’énergie et la logistique alimentaire, motivée par le tightening des réglementations de sécurité et la dépendance croissante aux gaz cryogéniques. En 2025 et au-delà, ces industries devraient connaître d’importants progrès tant dans le déploiement que dans la sophistication des technologies de détection des fuites.

Dans le secteur de la santé, l’utilisation de liquides cryogéniques comme l’azote liquide pour le stockage et le transport d’échantillons biologiques et de vaccins nécessite une détection fiable des fuites pour garantir la sécurité et l’intégrité des produits. Les investissements récents dans des plateformes de surveillance automatisées, telles que le système CryoSmart de Thermo Fisher Scientific, témoignent du mouvement du secteur vers une surveillance continue, en temps réel des cryogènes. Les hôpitaux et les biobanques déploient de plus en plus des capteurs en réseau pour alerter immédiatement le personnel en cas de fuites de cryogènes, minimisant les risques pour le personnel et les inventaires critiques.

Le secteur de l’énergie, en particulier celui de l’industrie du gaz naturel liquéfié (GNL), repose fortement sur la détection des fuites cryogéniques pour prévenir les incidents dangereux et se conformer aux réglementations en évolution. Des entreprises comme Honeywell ont introduit des solutions de détection de gaz avancées adaptées aux usines de GNL, dotées de détection multi-points et de connectivité sans fil. À mesure que la capacité mondiale en GNL s’étend en 2025 et que de nouvelles installations sont mises en service, la demande pour la détection intégrée des fuites — combinant des technologies de détection infrarouges, ultrasoniques et chimiques — devrait augmenter considérablement. Cela est corroboré par des annonces de déploiement récentes de Emerson, qui a équipé des terminaux de GNL de leurs systèmes de détection de gaz Rosemount pour surveiller en temps réel les fuites de réfrigérants cryogéniques.

La logistique alimentaire est un autre secteur en pleine transformation en raison du besoin croissant d’une gestion sécurisée de la chaîne du froid. Les réfrigérants cryogéniques tels que le dioxyde de carbone et l’azote liquide sont largement utilisés dans le transport et le stockage des aliments congelés. Pour prévenir la détérioration et garantir la sécurité, des entreprises comme MSA Safety et Dräger s’associent avec des prestataires logistiques pour fournir des détecteurs de fuites de gaz sans fil et connectés au cloud. Ces systèmes sont de plus en plus intégrés avec des plateformes de gestion de flotte, permettant une maintenance prédictive et un reporting automatique des incidents à travers des unités de stockage à froid géographiquement dispersées et des solutions de transport.

En perspective, la convergence de l’IoT, de l’apprentissage automatique et des analyses cloud devrait encore améliorer la réactivité et les capacités prédictives des systèmes de détection de fuites de réfrigérants cryogéniques. Cette tendance entraînera probablement une intégration plus profonde des systèmes de détection dans les logiciels de gestion des installations et de la chaîne d’approvisionnement, garantissant la conformité réglementaire et l’efficacité opérationnelle dans les secteurs de la santé, de l’énergie et de la logistique alimentaire jusqu’en 2025 et au-delà.

Paysage Réglementaire et Exigences de Conformité

Le paysage réglementaire pour les systèmes de détection de fuites de réfrigérants cryogéniques évolue rapidement alors que les efforts mondiaux pour atténuer les émissions de gaz à effet de serre s’intensifient. En 2025 et les années à venir, les exigences réglementaires se concentrent de plus en plus sur la sécurité, l’impact environnemental et l’efficacité des systèmes de réfrigération utilisant des réfrigérants cryogéniques tels que l’azote liquide, l’hydrogène liquide et le gaz naturel liquéfié (GNL).

Aux États-Unis, l’Agence de protection de l’environnement (EPA) continue d’appliquer la section 608 du Clean Air Act, exigeant des opérateurs de matériel de réfrigération de mettre en œuvre des protocoles de détection et de réparation des fuites efficaces. Notamment, le programme Significant New Alternatives Policy (SNAP) de l’EPA pousse à la transition vers des réfrigérants à potentiel de réchauffement global (PRG) plus bas, intensifiant l’examen des technologies de minimisation et de détection des fuites. Pour les installations manipulant des réfrigérants cryogéniques, la conformité aux normes de l’Occupational Safety and Health Administration (OSHA), en particulier 29 CFR 1910.101 pour les gaz comprimés et 1910.119 pour la gestion de la sécurité des processus des produits chimiques hautement dangereux, exige des systèmes de détection et de notification robustes pour prévenir les relâchements accidentels.

En Europe, le règlement F-Gas (UE) n° 517/2014 et ses amendements sont centraux pour la conformité. Le règlement exige que les opérateurs installent des systèmes de détection de fuites permanents pour les unités de réfrigération contenant plus de 500 tonnes équivalentes de CO2 en gaz, avec des contrôles annuels obligatoires ou plus fréquents selon le volume de réfrigérants Commission Européenne. La révision à venir, prévue pour 2025, devrait resserrer encore les obligations de détection des fuites et accélérer l’adoption de systèmes de surveillance automatisés et continus.

À l’échelle internationale, l’Institut International du Froid (IIR) et l’Organisation Internationale de Normalisation (ISO) mettent à jour les lignes directrices et les normes, comme l’ISO 5149 pour les systèmes de réfrigération et les exigences de sécurité et environnementales, pour refléter les meilleures pratiques évolutives en matière de détection des fuites pour les applications cryogéniques Organisation Internationale de Normalisation (ISO). Ces mises à jour mettent l’accent sur la détection précoce, la notification rapide et l’enregistrement de données pour la vérification de conformité.

La réponse de l’industrie a été robuste, avec des fabricants tels que MSA Safety Incorporated et Honeywell développant des solutions de détection de gaz avancées spécifiquement conçues pour les réfrigérants cryogéniques. Ces systèmes présentent de plus en plus des fonctionnalités de surveillance en temps réel, de connectivité sans fil et d’intégration avec des logiciels de gestion des installations pour simplifier les rapports de conformité et les audits.

En perspective, les tendances réglementaires indiquent des normes de détection des fuites plus strictes, une automatisation accrue dans la surveillance et des exigences de reporting élargies. Les opérateurs devront investir dans des systèmes de détection à la pointe de la technologie pour rester conformes, réduire les risques environnementaux et s’aligner sur les objectifs de durabilité mondiaux dans le secteur de la réfrigération.

Analyse Régionale : Amérique du Nord, Europe, Asie-Pacifique et Au-delà

Le paysage régional pour les systèmes de détection de fuites de réfrigérants cryogéniques évolue rapidement en 2025, alors que des secteurs tels que la santé, l’énergie et les gaz industriels élargissent leur dépendance au stockage et au transport cryogéniques. Les avancées dans les technologies de capteurs et les impératifs réglementaires façonnent la demande et l’adoption à travers l’Amérique du Nord, l’Europe, l’Asie-Pacifique et d’autres régions émergentes.

- Amérique du Nord : Les États-Unis et le Canada continuent de mener en matière d’infrastructure cryogénique, en particulier dans les secteurs de la santé et du gaz naturel liquéfié (GNL). Des réglementations de sécurité strictes de la part d’agences comme l’Occupational Safety and Health Administration (OSHA) des États-Unis et la Compressed Gas Association entraînent la mise en œuvre généralisée de solutions avancées de détection des fuites. Des entreprises telles que Honeywell et MSA Safety Incorporated étendent leurs gammes de produits pour inclure des détecteurs multi-gaz et des systèmes de surveillance sans fil adaptés aux environnements cryogéniques.

- Europe : Le marché européen connaît une forte croissance, propulsée par des investissements dans l’hydrogène vert et les infrastructures de GNL, notamment en Allemagne, aux Pays-Bas et en Norvège. L’Association européenne des gaz industriels (EIGA) et les normes EN harmonisées influencent l’adoption de la détection de fuites de haute sensibilité. Des fabricants comme Drägerwerk AG se concentrent sur l’intégration numérique et la connectivité, permettant des notifications d’alarme en temps réel et la conformité aux directives de sécurité de l’UE.

- Asie-Pacifique : L’industrialisation rapide et l’expansion des soins de santé en Chine, en Inde et en Asie du Sud-Est alimentent d’importants investissements dans le stockage et la distribution cryogéniques. Les entreprises japonaises et sud-coréennes, telles que Tanaka Engineering, innovent avec des détecteurs de fuites compacts et de haute précision pour des installations fixes et portables. En Chine, l’accent est mis sur des solutions évolutives et rentables pour répondre à la demande croissante de gaz industriels et d’oxygène médical, avec des entreprises locales augmentant la production nationale de technologies de capteurs.

- Reste du Monde : En Amérique Latine et au Moyen-Orient, les installations d’exportation de GNL et les usines de gaz industriels adoptent des systèmes de détection de fuites pour soutenir la sécurité opérationnelle et la conformité environnementale. Des entreprises comme Gas Detector Solutions (GDS) s’associent à des distributeurs régionaux pour fournir des réseaux de capteurs personnalisés adaptés à des environnements d’exploitation extrêmes.

En perspective, le resserrement réglementaire, la transformation numérique et la prolifération des applications cryogéniques devraient entraîner une croissance régionale supplémentaire et des innovations produits jusqu’en 2026 et au-delà.

Défis : Barrières Techniques et Préoccupations en Matière de Sécurité

Le déploiement des systèmes de détection de fuites de réfrigérants cryogéniques fait face à un ensemble unique de défis techniques et liés à la sécurité alors que l’industrie avance vers 2025 et au-delà. Les réfrigérants cryogéniques, tels que l’azote liquide, l’hélium, l’argon et le gaz naturel liquéfié (GNL), fonctionnent à des températures extrêmement basses et souvent à des pressions élevées, ce qui complique à la fois la détection et la confinement des fuites.

L’un des principaux obstacles techniques est la fiabilité des capteurs dans des environnements cryogéniques. La plupart des capteurs conventionnels subissent une dégradation de la performance ou échouent complètement à des températures inférieures à -150°C. Cela a poussé les fabricants à investir dans des technologies de capteurs spécialisées capables de fonctionner à des températures inférieures sans perte de sensibilité ou fausses alertes excessives. Par exemple, Honeywell a développé des solutions de détection de gaz avec une tolérance accrue à la température, bien que garantir la stabilité à long terme et un entretien minimal reste un défi.

Un autre problème critique est la dispersion rapide des gaz cryogéniques en cas de fuite, rendant la détection précoce vitale pour prévenir des incidents de sécurité tels que l’asphyxie, l’incendie ou l’explosion. Les capteurs de point traditionnels peuvent ne pas fournir une couverture suffisante, ce qui incite à adopter des technologies de détection par voie ouverte et en fibre optique distribuée. Cependant, intégrer ces systèmes dans les infrastructures existantes des installations peut être complexe et coûteux. Des entreprises comme MSA Safety Incorporated travaillent à relever ces défis en proposant des réseaux de détection évolutifs et des solutions de surveillance en temps réel.

Les préoccupations en matière de sécurité sont également intensifiées par la nature invisible et inodore de nombreux gaz cryogéniques. Les fuites peuvent passer inaperçues jusqu’à ce que les concentrations atteignent des niveaux dangereux, en particulier dans des espaces confinés ou mal ventilés. L’Institut International de la Réfrigération (IIR) a souligné l’importance de protocoles rigoureux de détection des fuites et de surveillance continue, surtout à mesure que l’utilisation de réfrigérants cryogéniques s’étend à des secteurs tels que la santé, la transformation alimentaire et l’énergie.

La conformité aux réglementations en évolution ajoute une couche de complexité supplémentaire. En 2025, des normes plus strictes sont appliquées concernant la détection et le reporting des fuites de réfrigérants, en particulier dans le contexte de l’impact environnemental et de la sécurité au travail. Les fabricants doivent veiller à ce que leurs systèmes soient non seulement techniquement robustes mais également capables de s’intégrer aux plateformes de sécurité et d’alarme à l’échelle de l’installation. Des entreprises telles que Drägerwerk AG & Co. KGaA développent activement des solutions qui facilitent la conformité réglementaire tout en minimisant les perturbations opérationnelles.

À l’avenir, surmonter ces barrières techniques et de sécurité nécessitera une innovation continue dans les matériaux de capteurs, l’architecture des systèmes et l’intégration des données. La collaboration entre les fournisseurs d’équipements et les utilisateurs finaux, ainsi qu’un engagement proactif avec les organismes industriels, sera essentiel pour garantir que les systèmes de détection de fuites de réfrigérants cryogéniques répondent aux exigences exigeantes des applications industrielles modernes.

Pipeline d’Innovation : Produits à Venir et Points Forts de la R&D

Le pipeline d’innovation pour les systèmes de détection de fuites de réfrigérants cryogéniques s’accélère alors que l’industrie répond à des réglementations de sécurité plus strictes, à des demandes de performance plus élevées et à l’utilisation croissante de réfrigérants à faible PRG dans des secteurs tels que le GNL, les gaz industriels et les technologies de superconduction. En regardant vers 2025 et les années suivantes, plusieurs grands fabricants et fournisseurs de technologies dévoilent des produits de nouvelle génération et des initiatives de recherche visant à améliorer la sensibilité, le temps de réponse, la connectivité et l’intégration avec les systèmes de gestion des installations.

- Sensibilité et Sélectivité Améliorées : Des entreprises comme Honeywell et Siemens avancent leurs plateformes de détection de fuites fixes avec des capteurs infrarouges (NDIR) et des réseaux de capteurs à semi-conducteurs améliorés. Ces développements visent à détecter de manière fiable des fuites minuscules de réfrigérants cryogéniques tels que l’azote, l’hélium et l’hydrogène, même à des températures extrêmement basses, tout en minimisant la sensibilité croisée avec d’autres gaz courants dans les environnements industriels.

- Détection IoT et Cloud-Enabled : L’intégration de la connectivité IoT est un thème de R&D central. Emerson pilote des instruments de détection de fuites capables de surveillance à distance en temps réel, de diagnostics prédictifs et de notifications automatiques aux opérateurs d’installations via des plateformes cloud sécurisées. Cette tendance devrait se généraliser d’ici 2025, facilitant les réponses plus rapides aux incidents et une planification de maintenance plus efficace.

- Intelligence Artificielle et Analyse de Données : Tirant parti de l’IA et de l’apprentissage automatique, les fabricants développent des systèmes capables d’analyser des données complexes des capteurs, de distinguer de vraies fuites de réfrigérants des fausses alertes et même de prévoir des points de défaillance potentiels. Danfoss recherche activement des algorithmes alimentés par l’IA pour améliorer la précision de leurs détecteurs de fuites cryogéniques, avec des déploiements pilotes prévus dans de grandes installations de stockage à froid et des installations pharmaceutiques en 2025.

- Miniaturisation et Intégration : Pour les applications dans les systèmes cryogéniques compacts et mobiles, tels que les congélateurs médicaux et de laboratoire, les initiatives de R&D se concentrent sur des capteurs miniaturisés et une intégration sans fil. MSA Safety Incorporated explore des plateformes de capteurs basées sur MEMS qui permettent une installation discrète et facilitent l’intégration avec les systèmes d’automatisation des bâtiments.

En perspective, la collaboration de l’industrie avec les organisations académiques et de normalisation devrait encore stimuler l’innovation, en particulier dans le contexte des normes de sécurité internationales harmonisées et de l’adoption de réfrigérants plus respectueux de l’environnement. Le pipeline de solutions avancées de détection de fuites de réfrigérants cryogéniques qui se prépare pour 2025 et au-delà souligne l’engagement du secteur envers la sécurité, l’efficacité opérationnelle et la responsabilité environnementale.

Perspectives Futures : Tendances Disruptives et Recommandations Stratégiques

Les perspectives pour les systèmes de détection de fuites de réfrigérants cryogéniques en 2025 et les années suivantes sont façonnées par des avancées rapides dans les technologies de capteurs, des cadres réglementaires plus stricts et le déploiement croissant de la réfrigération cryogénique dans des secteurs tels que la santé, l’énergie et la logistique alimentaire. La demande mondiale pour des infrastructures à hydrogène liquide et à gaz naturel liquéfié (GNL) s’accélère, parallèlement à l’expansion des logistiques de chaîne du froid pour les produits pharmaceutiques et biologiques, tout cela renforçant le besoin de capacités robustes de détection des fuites en temps réel.

Une tendance disruptive est l’intégration de capteurs intelligents et connectés basés sur des technologies infrarouges (IR), ultrasoniques et électrochimiques. Les principaux fabricants tels que Honeywell et MSA Safety Incorporated avancent des détecteurs multi-gaz capables d’identifier des niveaux traces de réfrigérants cryogéniques, tels que l’azote liquide (LN2), le dioxyde de carbone (CO₂) et l’hydrogène (H₂), avec une plus grande précision et des temps de réponse plus rapides. Ces systèmes sont de plus en plus liés à des plateformes de surveillance centralisées, permettant des diagnostics à distance et une maintenance prédictive — une approche désormais standard dans les nouvelles installations de la part d’entreprises telles que Siemens.

La pression réglementaire est un autre moteur clé. Les nouvelles orientations de corps reconnus tels que l’Occupational Safety and Health Administration (OSHA) des États-Unis et l’European Industrial Gases Association (EIGA) poussent les utilisateurs finaux vers l’adoption de détections de fuites continues et automatisées pour atténuer les risques pour la sécurité et environnementaux. En 2024, des mises à jour réglementaires dans l’Union européenne concernant les émissions de gaz F et les limites d’exposition professionnelle influencent déjà les politiques d’approvisionnement pour les systèmes de réfrigération cryogénique, des tendances similaires étant attendues en Amérique du Nord et en Asie-Pacifique d’ici 2025.

Un développement notable est l’adoption d’algorithmes d’apprentissage automatique pour la prédiction et la localisation des fuites, développés par des entreprises telles que Emerson. Ces systèmes sont conçus pour analyser les données historiques des capteurs, détecter des modèles subtils et émettre des alertes précoces, réduisant les temps d’arrêt et les pertes de précieux médias cryogéniques.

- Les fabricants sont conseillés à prioriser les systèmes à architecture ouverte pour une intégration fluide avec les plateformes de gestion des installations et les écosystèmes de l’Internet industriel des objets (IIoT).

- Les investissements dans des matériaux de capteurs de nouvelle génération — tels que les détecteurs basés sur MEMS et les lasers à cascade quantique — devraient offrir un avantage compétitif significatif en termes de sensibilité et de sélectivité.

- Des partenariats stratégiques avec des fabricants d’équipements cryogéniques et des utilisateurs finaux accéléreront l’adoption des produits, en particulier dans les secteurs en expansion du GNL et de l’hydrogène.

- La conformité avec les normes de sécurité régionales évolutives et les directives environnementales devrait être intégrée dans les feuilles de route de développement des produits.

En résumé, les prochaines années verront les systèmes de détection de fuites de réfrigérants cryogéniques devenir plus intelligents, interconnectés et intégrés à la fois à la fiabilité opérationnelle et à la conformité réglementaire, grâce à l’innovation des principaux acteurs de l’industrie et à des normes mondiales de plus en plus strictes.

Sources & Références

- Honeywell

- Emerson Electric Co.

- Air Liquide

- MSA Safety Incorporated

- Gas Detectors USA

- Gas Alarm Systems

- SICK AG

- Siemens AG

- Honeywell International Inc.

- AMETEK

- Dräger

- Thermo Fisher Scientific

- Commission Européenne

- Organisation Internationale de Normalisation (ISO)

- Tanaka Engineering

- Danfoss

- MSA Safety Incorporated